2015/04/19

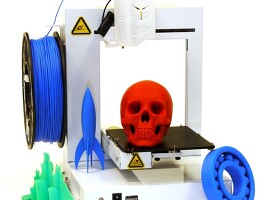

3D 프린터를 업어온지 거의 2주가 지났습니다. 그리고 그 동안 나름 장비에 가혹한 테스트를 해 보았고, 시행 착오도 많이 겪었습니다. 필라멘트는 모두 ABS만 사용하고, 모델 데이터는 모두 Creo 혹은 Pro/ENGINEER에서 직접 한 것만 사용했습니다. 또한 제작 후 후처리는 전혀하지 않은 상태라는 것을 밝힙니다. 사실 후처리를 할 줄도 모르구요. ㅜㅠ 아래는 제가 현 시점까지 직접 제작해 본 모델들입니다.

01. 가장 처음에 만든 골프공입니다. 노즐 위치가 베드와 너무 붙었던 것으로 짐작하며, 그 이유로는 유독 바닥면의 품질이 상대적으로 나빴습니다.

02. 직접 모델링 한 데이터, Revolve, Shell, Surface Copy 등을 이용한 모델입니다.

03. Intersect(교차), 즉, 기존의 2 projection curve를 이용해서 만든 모델입니다.

04. 사람의 골반뼈를 스캐닝 후 Creo에서 역설계한 데이터입니다.

05. 기어~~~~~ㅜㅠ

처음으로 기어를 제작해보고, 각 치형에 있는 서포트를 떼어내느라 고생 꽤나 했었습니다.

06. 위의 모델과 유사한 모델을 제작 후 육각 볼트와 너트를 모델링해서 조립해 봤습니다.

07. 휴대폰 금형처럼 보이지만 사실은 아무것도 아닌 모델.

08. 블레이드(Blade)입니다. 묻지마~ 상표의 필라멘트를 사용했었고, 품질 차이가 꽤 납니다. 정품 필라멘트 사용을 강력히 권장하며, 정품 사용이 정신 건강에 이롭습니다. 첫 이미지에 있는 여러 제품 중 탁한 회색 제품은 모두 뭇지마 상표의 필라멘트를 사용한 것으로써, 정품과의 차이점을 확인할 수 있을 겁니다.

09. 필라멘트를 걸 수 있는 모델입니다. 좀 험하게 다루었더니 끝단이 벌어져서 기본 제공해 주는 모델로 다시 제작했습니다. 다만 묻지마 필라멘트를 사용해서인지 곧 동일 증상이 발생했습니다.

10. Helical Sweep과 pattern을 이용해서 만든 모델

UP Plus 2가 참 좋은 제품이라고 느끼게 해 준 모델인데요. 특히 소프트웨어도 상당히 우수하다고 느끼고 있습니다. 아래와 같은 모델을 제작하고 있을 때 자동으로 서포트를 생성되고 있는 형상을 보십시오.

서포트 형상을 생성하는 알고리즘이 아주 우수하다고 생각합니다.

11. Sweep과 Shell을 이용해서 만든 모델입니다. 모델 내부의 서포트 제거하느라 고생 좀 했습니다.ㅜㅠ

12. 치아도 만들어 보구요. ^^

13. 또 하나의 모델

14. 조이스틱. 하지만 설계가 잘못되어 그립감이 영 아니었습니다. 설계 불량~ 모니터로만 확인하면 그립감을 확인할 수 있는 방법이 없었겠죠?

15. 골프공을 만들었으니 이참에 골프채까지... ^^

16. 커버 부품

17. Wave Spring

18. 필라멘트를 잡고 있는 브라켓이 약해서 한번 만들어보자고 생각하고 브라켓을 Creo 3.0에서 모델링해 봤습니다.

첫째, 모델링할 때 브라켓을 좀 더 튼튼하게 하자.

둘째,그리고 필라멘트 롤과 브라켓이 만나는 부위에 볼 베어링을 추가했습니다.

아래에 보이는 것이 Creo 3.0에서 모델링 한 데이터와 브라켓입니다. 베어링과 만나는 부위에 리브 형상을 추가했더니 보는 각도에 따라 돼지 콧구멍을 닮은 것 같기도 하고....

결과는 폭망입니다. ㅜㅠ 하~

먼저 브라켓을 너무~ 튼튼히(?) 만들고, 고정되는 곳에서 무게 중심점이 멀어져 한쪽으로 기우네요.

또 하나는 애들이 가지고 있는 묻지마 표 자를 이용해서 측정을 대충 했더니 베어링의 외경은 너무 크고, 내경은 너무 작아 조립 불가입니다. 조립하려고 분노의 사포질을 했지만 실패~

세번째로는 나름 조립 공차 관리를 하겠다고 치수를 잘못 기입해서 볼 베어링의 내륜, 볼, 외륜이 일심동체로 떨어지지 않습니다. 이건 베어링이라고 부르기도 부끄럽네요.

또 한가지는 베어링의 폭을 너무 넓게하고, 볼을 2열로 배치를 했지만 내륜과 외륜의 간격이 좁아서 서포트 제거에 많은 어려움을 겪었습니다. 물론 서포트 제거한다고 해서 베어링이 회전할 수도 없는 상태입니다만... 아래가 실패한 볼 베어링 결과물입니다.

19. 볼 베어링의 첫 번째 실패작

20. 흰색 ABS 필라멘트를 모두 소진해서 초록색으로 교체를 하고, 조립 치수 변경을 해서 다시 제작을 했지만 베어링 내부의 볼 갯수가 너무 작게 했습니다. 통상 모델링 할 때는 표현만 되면 되니까 그 습관 그대로 했는데 저렇게 제작을 하니 외륜, 내륜이 분리되는 대 참사가 벌어지네요. 이건 뭐~ 탈선이라고 해야 하나....

21. 다시 만든 베어링이며, 볼 갯수를 증가시켰습니다. 다음에는 실제 베어링에 있는 리테이너의 형상까지 같이 모델링을 해서 볼이 내/외륜의 축 방향으로 공전하지 못하도록 할 예정입니다. 흰색과 초록색을 섞어서 제품이 만들어졌지만 동시에 두 개의 필라멘트를 사용할 수는 없고,

작업 도중에 필라멘트를 교체하거나 또는 후처리를 해야 합니다. 저의 경우에는 중간 필라멘트를 모두 사용해서 짜투리 필라멘트를 사용하느라 이렇게 되었습니다. 아무튼 작업을 잠시 중단하고, 다시 시작을 해도 문제가 발생하지 않습니다. ^^

22. 아래 모델은 케이블링입니다. 케이블링 모듈을 사용하지는 않고, 모델링 기능을 이용해서 트위스트 된 케이블을 만들었습니다.

23. 신발의 솔(Sole) 데이터 입니다. 저에게는 많이 작을 것 같고, 막둥이 신발 하나 만들어줄까요? ^^

24. 아들이 즐겨하는 '리그 오브 레전드(League of Legends)의 캐릭터 amumu를 만들어 봤습니다. 원본 데이터는 크기가 너무 작아서 STL을 Creo로 읽어들인 후 두 배로 키우고, Creo의 기능을 이용해서 표면을 부드럽게 처리한 다음 생성했습니다. Creo 3.0에서 원본 데이터와 크기를 변경한 데이터를 같이 확인해 보면 마치 아이와 어른처럼 크기 차이를 확실히 느낄 수 있습니다.

25. 또 하나의 모델, 밀어내기, 회전, 패턴, 쉘 기능을 이용해서 만든 모델입니다.

26. 대학생 모델링 경진 대회 혹은 기사 시험에 나오는 모델과 유사한 모델입니다. 묻지마 표~ 재료 사용으로 품질은 묻지마입니다. ㅠㅜ

27. 이제 면도기도 Creo로 모델링 후 면도날만 갈아 끼워서 사용해 보려고 합니다.

각 부품을 모델링 후 만들었습니다.

완성 후 조립한 모습

아무래도 사용하려면 표면에 대한 후처리는 필요할 것 같습니다. ^^

지금까지 UP Plus2라는 3D 프린터를 이용해서 약 2주일 동안 만들어본 결과물들을 소개해 드렸습니다. 모두 제가 직접 제작을 했습니다.

3D 프린터에 관심이 있으신 분들에게 참고 데이터가 되었으면 합니다. 감사합니다. ^^

도움이 되셨으면 아래에 있는 "공감" 버튼 눌러주세요. ^^

'3D Printer' 카테고리의 다른 글

| 의료 분야에서의 3D 프린터 활용 (8) | 2015.05.25 |

|---|---|

| 3D 프린터로 발 모형 만들기 (11) | 2015.05.16 |

| 3D 프린터 공동구매 (4) | 2015.04.20 |

| 3D 프린터 좌충우돌 사용기 - 골프공 제작하기 (6) | 2015.04.10 |

| 책상위에 딱~ 3D 프린터 개봉기~ (22) | 2015.04.06 |